アルファ・ミト MCB ワンオフ製作

さ~!出来てきましたよ!

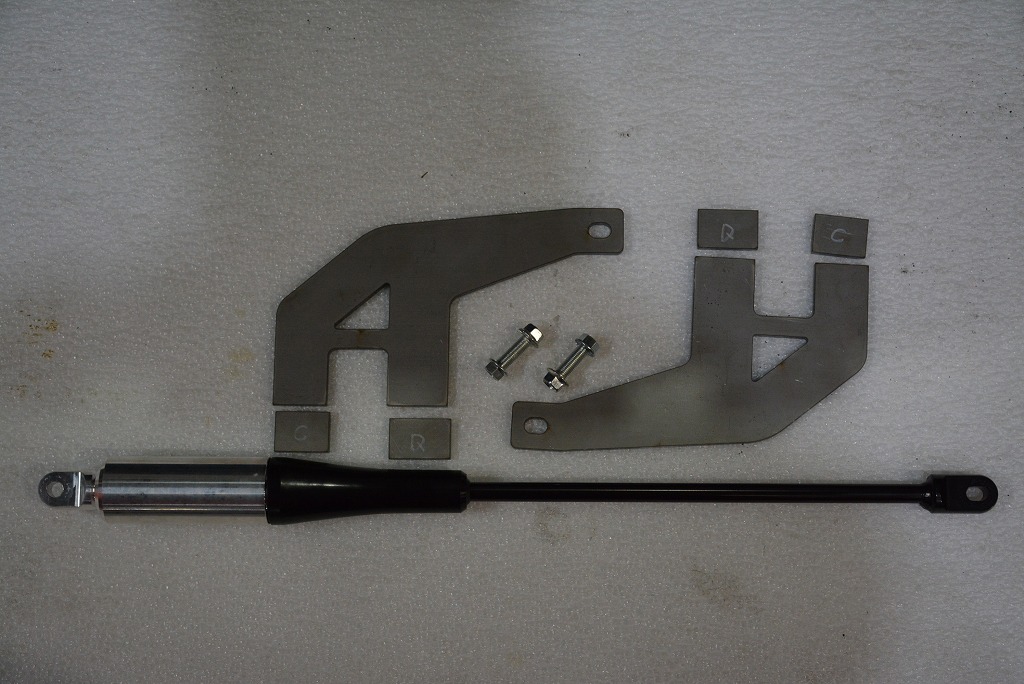

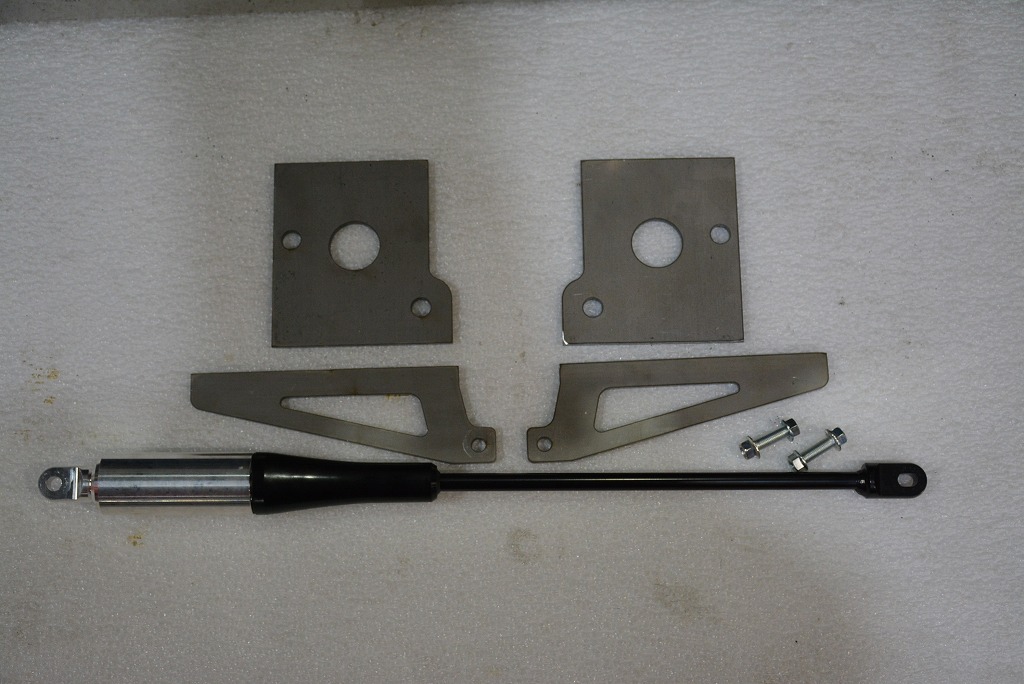

6mm厚・レーザーカットした材料が!

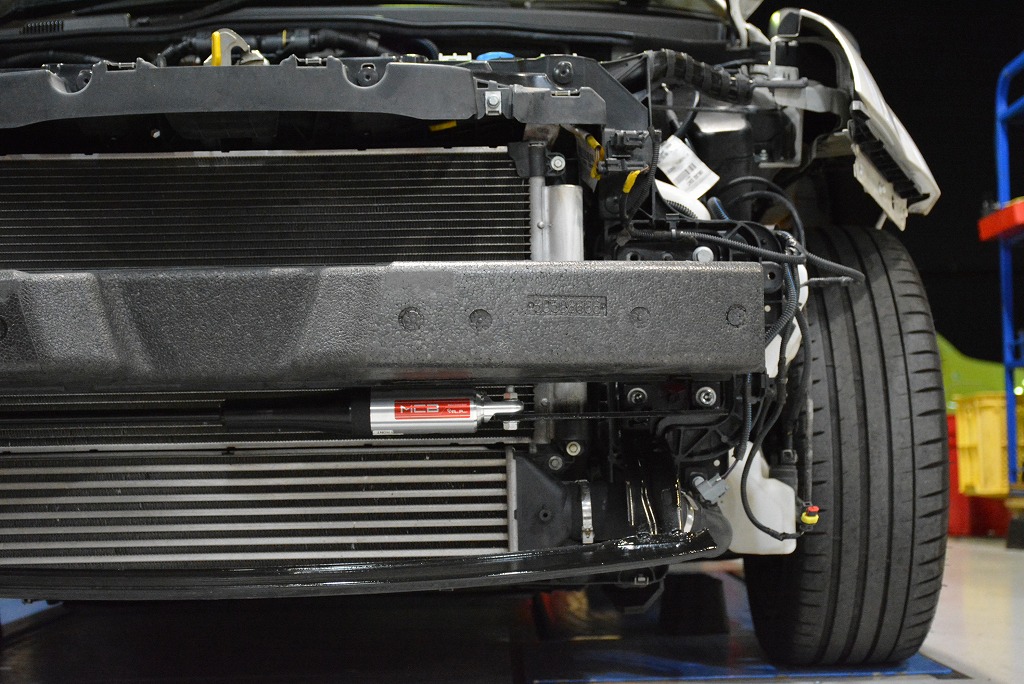

意気揚々と作業を進めるのはMCB開発?ワンオフ取付を行うアルファロメオ・ミトQVです。

フロントのリーンフォースメント取付部に合わせ込むべくブラケットを新規作成します。

強度を出すために6mm厚のスチール材で製作するのですが、こんな鉄板をイチから切り出すなんてウチでは難しく、苦労の割に汚い。。。となりかねません。

お付き合いのあるレーザー屋さんで切ってもらいました。

あとはあらかじめのイメージに沿って溶接して、ブラケットを組み上げていきます。

新たに登場するのは「溶接台」。そうなんです。今まで無かったのですよ。

こちらもお付き合いのある鉄工所さんにワンオフ製作してもらいました。

出来上がりの製品をトラックから降ろすのですが、1人ではとても持ち上がらない。。

なんと、天板だけで80キロの重量だそうな。台を含めると100キロ位?そりゃ上がりません。

しっかりとした造りの溶接台が加わったことで、溶接環境がとても良くなりました。

こんなイメージで組付けていきます。

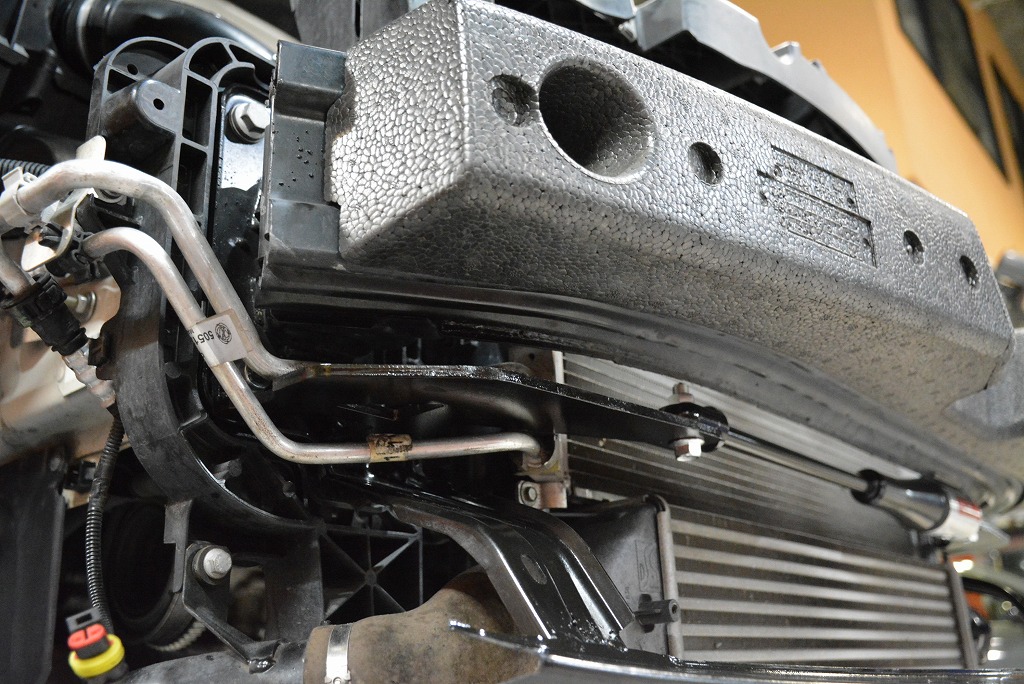

フロントで言えば、避けるべき点はクーラコンデンサとインタークーラです。

エアコンの配管が超が付くほどの難儀な場所に存在しますので、ギリギリのクリアランスで交わす事が出来ました。

続いてリヤセクションに移ります。

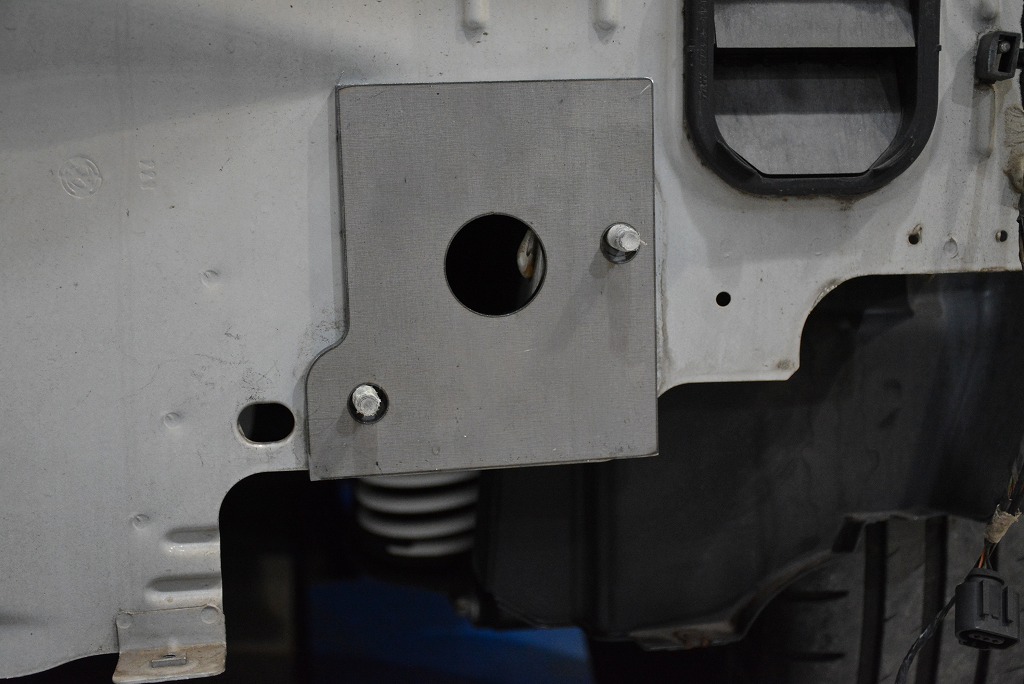

ホースメントの下側にベースプレートを取り付ける設計にしました。

取付状態は狙い通りの場所に、思った通りに取り付ける事が出来ました。

効果のほどは、未だヘッドライトやグリルのカスタマイズが完了していないので、試運転が出来ていません。。

でも、確実に効くはず!そう信じています。

試運転が楽しみです。

Written by Hashimoto